做好这几点,精益生产一定能成功!—— 聚焦工厂、精益化与绩效管理的协同之道

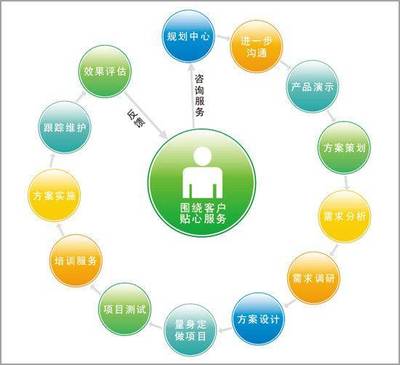

精益生产作为一种旨在消除浪费、提升效率、创造价值的先进管理模式,早已成为现代制造业转型升级的核心驱动力。许多企业在推行精益生产的过程中,往往收效甚微,甚至半途而废。其关键在于未能将精益理念、工厂运营、绩效管理三者深度融合、系统推进。以下便是确保精益生产成功落地的几个核心要点,尤其对从事会议及展览服务这类强调流程与现场管理的企业也具有极强的借鉴意义。

一、 工厂现场的精益化:从“形似”到“神至”

工厂是精益生产的主战场。精益化绝非简单的5S(整理、整顿、清扫、清洁、素养)或工具应用,而是一场深刻的现场文化变革。

- 价值流识别与流程优化:首先要站在客户角度,识别从原材料到成品的整个价值流,明确哪些活动真正创造价值,哪些是浪费(如等待、搬运、过量生产等)。通过绘制价值流图,系统性地暴露问题,并运用单元化生产、拉动式系统(如看板)等工具,实现流程的连续与均衡。

- 全员参与与持续改善:精益的灵魂在于“持续改善”(Kaizen)。必须建立机制,鼓励一线员工主动发现并解决问题。例如,设立“改善提案”制度,定期举行跨部门改善小组活动。让员工从执行者变为改善者,是现场精益化持久深入的根本。

- 可视化与标准化管理:将生产进度、质量状态、设备状况、安全信息等通过看板、标识、指示灯等方式直观呈现,使问题无处隐藏。将最优的操作方法形成标准作业指导书,确保流程稳定、质量可控,并为持续改善奠定基准。

二、 绩效管理的精准驱动:从“考核”到“引导”

传统的绩效管理往往侧重于事后考核与奖惩,容易导致部门壁垒和短期行为。精益生产下的绩效管理,核心是引导行为、支撑战略、驱动改善。

- 指标与价值流对齐:绩效考核指标必须直接关联价值流的改善目标。例如,减少换型时间、提升首次通过率、降低在制品库存等,而非仅仅考核总产值或个人工时。指标应能引导团队关注整体流程效率,而非局部最优。

- 过程与结果并重:除了关注最终的成本、质量、交付结果,更要设置过程性指标,如改善提案数量、标准作业遵守率、团队解决问题的响应速度等。这能有效衡量精益文化和能力的建设情况。

- 激励与学习结合:绩效反馈应侧重于帮助员工认识差距、提供培训资源、促进能力成长。奖励机制应向团队协作、知识分享和系统性改善成果倾斜,营造一种“在解决问题中成长”的氛围,而非单纯的个人竞争。

三、 会议及展览服务的精益启示:流程与体验的再造

对于会议及展览服务行业,其“产品”是服务与体验,“生产现场”是展馆与会议中心。精益原则同样适用:

- 消除服务流程浪费:分析从客户接洽、策划、搭建、开展到撤展的全流程,识别信息传递错误、设备闲置、人员等待、布展返工等浪费。通过流程再造和信息化工具,实现服务流的顺畅与高效。

- 提升客户价值体验:以参会者或参展商为中心,优化注册、导引、互动、离场等各环节的体验,减少客户的“非价值”时间(如排队、寻找)。这本身就是一种精益。

- 现场管理的精益化:运用5S管理展览物料和工具,可视化管控各展位搭建进度与安全状况,标准化服务人员的操作流程,都能极大提升运营效率与安全水平。

系统协同,方能致远

精益生产的成功,绝非孤立地推行几项工具或运动式的现场整顿。它要求企业将 “工厂现场的精益化实践” 作为基础,通过 “以改善为导向的绩效管理体系” 进行固化与驱动,最终形成一种全员参与、持续改进的组织文化。无论是制造工厂还是会议展览服务企业,只有将理念、现场、管理三者系统性地融合与协同,精益之路才能行稳致远,真正实现效率、质量与竞争力的飞跃。记住,精益是一场没有终点的旅程,成功就蕴藏在每一天对细节的关注、对问题的坦诚和对改善的不懈追求之中。

如若转载,请注明出处:http://www.motordi.com/product/40.html

更新时间:2026-02-28 14:07:31